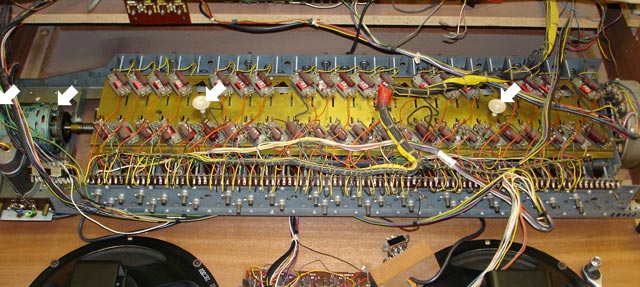

Bild: Typischer Generator einer neueren Tonewheel-Hammond mit Öl-Einfüllöffnungen (Pfeile)

Versuchen Sie zunächst, den Motor von Hand zu drehen. Geben Sie etwas Kriechöl WD-40 (Autofachhandel) direkt auf die Wellenenden an den Lagern und lassen es eine Stunde einwirken. Mit etwas Glück läuft er beim nächsten Einschalkten selbst an, eventuell etwas "anschubsen". Dann sofort etwas Hammond-Öl auf die Lager und in die Schmiernippel-Röhrchen (Pfeile links im Bild) geben. Sollte er jedoch immer noch festsitzen, muss er zerlegt werden. Nicht mehr einschalten, der Motor kann sonst durchbrennen.

Dreht der Generator mit, oder spannt sich die Federkupplung zwischen Motor und Generator und der Motor bleibt wieder stehen? Letzteres wäre schlecht, dann sind die Lager des Generators verharzt oder trockengelaufen. Sie kommen nur von unten an den Generator heran, indem Sie die Glasfasermatte entfernen (ist nur eingesteckt). Dann sämtliche Lager (auch der mittigen Hauptwelle und des Scanners) mit etwas Kriechöl WD-40 einsprühen und am besten eine Woche, mindestens aber zwei Tage einwirken lassen. Die Tonräder und die Hauptwelle müssen dann von Hand gangbar gemacht werden und sollten sich abschließend sehr leicht drehen lassen. Auch wenn einzelne Töne fehlen, kann dies an einem festsitzenden Lager des betreffenden Tonrads liegen, da diese über Rutschkupplungen mit der Hauptwelle verbunden sind. Lässt man die Orgel damit laufen, ist nach kurzer Zeit die Kupplung hin.

Dann sorgfältig ölen (die zwei Schmiernippel-Röhrchen des Motors nicht vergessen, hier reichen einige Tropfen). Wenn der Generator trockenlief oder verharzt war, in jeden der zwei weißen kleinen Trichter auf dem Generator einen Fingerhut voll einer Mischung aus 50% Nähmaschinenöl und 50% Feuerzeugbenzin füllen und Generator einen Tag damit laufen lassen. Dann Nachölen mit reinem Öl ohne Benzinzusatz. Früher nahm man natürlich original Hammond-Öl, aber neuere Bestände sind nur noch selten zu bekommen. Zum Teil sind 20, 30 Jahre alte Öle im Umlauf, die sollten Sie besser meiden. Geeignet ist stattdessen das "Mineralöl für Präzisionsinstrumente Nr. 10596" von Pressol, erhältlich bei Bauhaus und bei Conrad (als "Feinöl" unter Best.Nr. 811332-14 für etwa 2,50 EUR/100 ml), das man im Verhältnis 50:50 mit gutem Feinmechanik- oder Nähmaschinenöl mischt. Was Sie heutzutage für teures Geld in Amerika bestellen können, ist auch nichts anderes! Bitte beachten: reines Nähmaschinenöl ist etwas zu dünnflüssig und verflüchtigt sich mit der Zeit, andere Öle (z.B. "biologisch abbaubar") verharzen oder sind nicht alterungsbeständig. Ölen jährlich mit einem halben Fingerhut voll pro Trichter wiederholen.

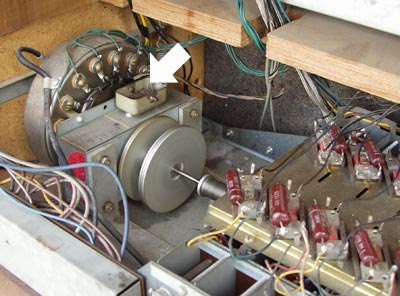

Bild: Älterer Hammond-Generator mit Synchron-Motor (Start/Run). Dieser hat statt der Schmiernippel einen kleinen Napf, der über Baumwollfäden Motor und Scanner versorgt. Der Napf-Boden sollte gerade so mit Öl bedeckt sein.

Bei manchen älteren Konsolen-Hammonds sind die Generator-Trichter schwer zugänglich und werden über ein Rohrsystem befüllt. Oft sind sie auch von einer Filzmatte bedeckt. Wenn der Generator nicht mit den neueren Polypropylen-Kondensatoren (weinrot, ab ca. 1964, siehe Bild oben) ausgerüstet ist und Sie hier die alten klebrigen Wachs-Papier-Kondensatoren finden, sollten Sie einen Kondensatortausch in Erwägung ziehen (Werkstattarbeit), siehe auch Anmerkungen unten.

Vibrato (z.B. bei T-500) hat keine Funktion? Dann ist meist der Treibriemen vom Motor zum Vibrato-Scanner porös und gerissen. Kann durch einen dünnen O-Ring oder notfalls durch ein Naturkautschuk-Gummiband ersetzt werden. Das Problem äußert sich bei den "Nivea"-Dosen-Scannern (bis 1970, wie oben links im Bild) ähnlich, nur ist die Reparatur hier ungleich aufwendiger. Hier sind in der Regel die zwei Lager des Rotors verharzt und schwergängig, besonders nach längerer Lagerung der Orgel. Im Scanner ist eine Rutschkupplung, die dann nach einiger Laufzeit bei stehendem Rotor zerstört werden kann. Das Gangbarmachen erfolgt wie bei dem Generator, allerdings muss der Scanner dafür geöffnet werden. Wer die Unruh seines mechanischen Weckers selbst repariert, kann auch das Öffnen des Scanners versuchen, ansonsten raten wir zu einer fachmännischen Reparatur. Eine Anleitung findet sich im HammondWiki.

T-Modell brummt? Zwei Elkos auf der Hauptverstärker-Platine trocknen durch Hitze von den benachbarten Lastwiderständen aus. Ersetzen Sie C603 (80uF/25V) auf der Hauptverstärker-Platine durch 220uF/35V und C606 durch 100uF/35V. Polung beachten, Löterfahrung erforderlich.

Pedale klappern? Einige T-Modelle haben zerbröselnde Pedal-Anschlaggummis am hinteren Pedalende (Orgel muss zur Inspektion auf den Rücken gelegt werden). Man kann diese durch passend zurechtgeschnittene und durchbohrte Filzklötze oder mit Vaseline geschmierte Radiergummis (!) ersetzen. Das können Sie prima selbst machen.

Schweller geht nicht, Orgel ist dauernd laut? Im Pedal ist ein "Optokoppler" aus einem LDR (lichtempfindlicher Widerstand) und einer 6-V-Glühlampe. Oft ist nur das Lämpchen durchgebrannt. Zur Not tut es hier ein Fahrrad-Rücklicht.

Jetzt wird es ernst: Für die folgenden Arbeiten benötigen Sie einen 1/4-Zoll-Steckschlüssel (Hammond verwendet nichtmetrische Zoll-Schrauben) und eine Grundausstattung an gutem Werkzeug. Der 5-Euro-Werkzeugsatz von Aldi oder aus dem Baumarkt gehört genausowenig dazu wie das Pannenhilfekoffer-Werbegeschenk.

Taste(n) abgebrochen oder klappern? Ein häufiges Problem, da die ins Plastik greifenden Schrauben von Hammond zu kurz gewählt sind und das Gewinde samt Hülse ausbricht. Leider ein hierzulande unübliches Zollgewinde (UNC Nr. 12). Solange die Taste selbst noch OK ist, kann man sie notfalls mit Sekundenkleber befestigen. Besser ist es, in das Rest-Gewinde mit Epoxyd-Zweikomponentenkleber ein kurzes Stück einer M4-Gewindestange einzukleben und die Taste mit M4-Muttern im Tastenkanal neu zu befestigen. Der Gewindebolzen darf nur in der Dicke der Mutter überstehen, sonst schlägt er auf dem Tastaturrahmen auf. M4-Muttern mit Schraubensicherungskleber sichern, sonst klappert's bald wieder. Zum Ausbau einer Taste zunächst Bendienpanel lösen (dicke Schrauben an beiden Seiten) und anheben, die zugehörige hintere Befestigungsschraube LÖSEN (nicht ganz herausdrehen), hinteres Tastenende nach oben herausziehen und Taste nach hinten ausklinken. Zum Ausbau einer weißen Taste müssen zunächst benachbarte schwarze Tasten ausgebaut werden, sonst lässt sie sich nicht ausklinken.

Amerikanische Zoll-Schrauben gibt es übrigens bei Schröder-Schrauben, hier findet man auch Umrechnungs- und Größentabellen. Die oft fehlenden Leslie-Rückwand-Schrauben heißen Buttonhead UNC Nr. 10, 40 mm lang, die Tasten-Schrauben sollten Panhead Größe UNC Nr. 12, 25 mm lang sein (die Original-Schrauben sind - wie oben erwähnt - zu kurz, nur ca. 18 mm).

In kratzende Zugriegel sollten Sie niemals, niemals, niemals Öl- oder Kontaktspray sprühen. Dies zersetzt das Plastikgehäuse, und es zerspringt nach einiger Zeit. Kratzende Zugriegel müssen komplett zerlegt und gereinigt werden (siehe Bilder 1 2 3 4 5 6), anschließend Kontakt- und Laufbahnen mit Vaseline oder besser Lithiumfett ("weißes Fett") schmieren. Eine ausgesprochen diffizile Arbeit. Auch hierfür muss das obere Bedienpanel angehoben werden. Vorsicht, keine Kabel abreißen!

Ton fehlt oder ist zu laut oder zu leise? Suchen sie den betreffenden Ton in der Tastatur-Verdrahtungstabelle (Achtung: Gilt nur für alle T-Modelle, Ihre kann anders aussehen!). Beispiel: Das erste C# auf der 16er-Fußlage fehlt auf dem Obermanual. Die Verdrahtungstabelle zeigt auf C# Sub-Fundamental (16') den Ton Nummer 26 an. Suchen sie den zugehörigen Tonabnehmer für Ton 26 in der Magnet-Position und auf der Generator-Lötleiste. Oft ist hier nur eine abgerissene Lötverbindung die Ursache; diese kann sich auch auf der Lötleiste unter den Manualen befinden!

Besonder häufig tritt dieser Fehler bei älteren Modellen mit an Federn aufgehängtem Generator auf, wenn die Orgel häufig ohne Generator-Transportsicherung bewegt wurde. Apropos: Zur Transportsicherung die 4 (kleineren) Generator-Schrauben an der Unterseite des Spieltisches herausdrehen und die Hülse mit der Unterlegscheibe andersherum wieder festschrauben (Scheibe oben, Hülse zeigt nach unten). Die neueren T-, E- und H-Modelle haben Gummipuffer anstelle der Federaufhängung und benötigen keine Transportsicherung.

Schließen Sie ein Millivoltmeter (ein Digital-Multimeter tut es hier nicht!) an den Anschluss und Masse an und kontrollieren Sie die Spannung, die in der Gegend um 5 mV (Effektivwert) liegen sollte. Oft ist die Spule intakt, hat aber eine schlechte Masseverbindung (Nachlöten!) oder das Tonrad sitzt fest (siehe oben). Zu laute oder leise Töne können entsprechend der Generator Recalibration Procedure neu justiert werden; besonders einfach ist die mit meinem Abgleich-Programm.

Fehlende Generator-Töne machen sich immer auf beiden Manualen bemerkbar. Fehlt dagegen nur eine Fußlage eines einzelnen Tons auf nur einem Manual, ist möglicherweise ein Verharfungs-Drähtchen (Widerstandsdraht im Manual-Kasten) abgerissen. Dieser Fehler tritt gehäuft bei Orgeln ab ca. Baujahr 1960 auf: Ursache ist ein sich zersetzender Schaumstoff-Streifen in der Kontakt-Abdeckung (Stichwort Gooey Foam), der die Drähtchen oxidiert und schließlich abreißen lässt. Zur Reinigung müssen die Manuale zerlegt werden (Werkstatt).

US-Hammond klingt eine kleine Terz zu tief? Kein Wunder: Amerikanische Orgeln sind für das dortige 110V/60Hz-Netz ausgelegt, der Tongenerator läuft hierzulande bei 50Hz also um 1/6 zu langsam. Neben einem Vorschalt-Transformator benötigen Sie auch einen Frequenzwandler (Frequenzkonverter), der vor den Run-Motor geschaltet wird. Mit den oft bei ebay angebotenen billigen Rechteck-Wandlern haben wir in der Vergangenheit keine guten Erfahrungen gemacht: Oft knarrt es im Motor oder im Verstärker, der Motor läuft unrund oder die Orgel verstimmt sich. Mein Sinus-Wandler dagegen weist diese Nachteile nicht auf: Er ist quarzstabil, liefert eine perfekte Sinus-Wechselspannung und arbeitet dank digitaler PWM-Technik fast verlustfrei (keine Wärmeentwicklung). Besonderer Clou ist die Soft-Start-Logik: Der Wandler läuft zunächst mit 50Hz an, um das Starten durch den im 50Hz-Betrieb etwas zu langsamen Start-Motor zu erleichtern, und läuft dann innerhalb weniger Sekunden auf 60Hz hoch. Der Einbau ist sehr einfach (wird in die Zuleitung zum Run-Motor eingeschleift).

Leslie 145, 147 oder 251 an B3, C3, A100 klingt verzerrt, bassarm und zu leise? Wird oft durch einen dilettantischen Anschluss des Audio-Signals hervorgerufen. Das Audio-Signal dieser Leslies ist unsymmetrisch und darf deshalb nicht an die Lötösen G-G (wie beim 122er mit symmetrischem Signal nötig) angeschlossen werden, sondern gehört an eine G-Lötöse (nur eine von beiden, egal) und Masse (Chassis, auch Lötöse Gnd mit braunem Kabel). Wird die Masse des Leslie-Kabels fälschlicherweise an eine G-Lötöse angeschlossen, wird das symmetrische Ausgangssignal teilweise kurzgeschlossen.

Merkwürdige Fehler (z.B. Percussion erklingt nur einmal beim Einschalten, Vibrato ohne Funktion), die sich schlecht lokalisieren lassen, werden oft durch Zink-Dendrite hervorgerufen (oft zu finden in alten Scannern, Schaltergruppen, Potis und dergleichen). Die Zinkfäden verursachen Kurzschlüsse, oft nur temporär oder von der Luftfeuchtigkeit oder Temperatur abhängig. Das Entfernen ist in der Regel Werkstattarbeit.

Wenn Sie mit Elektronik vertraut sind: Schauen Sie auf die englische Service-Seite oder in meine Schaltpläne-Sammlung , vielleicht ist Ihre Orgel ja dabei. Captain Foldback's Hammond & Leslie Page ist ebenfalls eine gute Quelle für Hammond/Leslie Schematics und Service Manuals. Weitere Reparaturhinweise finden Sie auch im HammondWiki. Und nicht zuletzt möchte ich das Analogorgel-Forum erwähnen -- hier wird auch Hammond-Anfängern gern geholfen.

Lesen Sie bitte auch meine Hinweise zum Thema Kondensatorentausch.